-

Notifications

You must be signed in to change notification settings - Fork 7

exam02 2

Реферат к лекции 2 (18). Типологии информационных систем.

Выполнил: Лыков Даниил | ИДБ-19-05

Проверил(а): Скамьина Эмилия | ИДБ-19-05

Бережливое производство (lean production, lean manufacturing — англ. lean — «тощий, стройный») представляет собой подход к управлению организацией, направленный на повышение качества работы за счет сокращения потерь. Этот подход распространяется на все аспекты деятельности – от проектирования и производства, до сбыта продукции. Принципы бережливого производства (система Lean) были разработаны японскими компаниями в конце 1980-х, начале 1990-х годов. Подход системы Lean ставит своей целью сократить действия, которые не добавляют ценности продукту, на всем его жизненном цикле.

Концепция бережливого производства позволяет:

- Постоянно повышать удовлетворенность потребителей, акционеров и других заинтересованных сторон;

- Постоянно повышать результативность и эффективность бизнес-процессов;

- Упростить организационную структуру, улучшить процессы менеджмента;

- Быстро и гибко реагировать на изменение внешней среды.

Также следует выделить основные принципы бережливого производства:

- Стратегическая направленность;

- Ориентация на создание ценности для потребителя;

- Организация потока создания ценности для потребителя;

- Постоянное улучшение;

- Вытягивание;

- Сокращение потерь;

- Приоритетное обеспечение безопасности;

- Построение корпоративной культуры на основе уважения к человеку;

- Встроенное качество;

- Принятие решений, основанных на фактах;

- Установление долговременных отношений с поставщиками;

- Соблюдение стандартов.

Добавленная ценность – деятельность, направленная на преобразование сырья или информации для того, чтобы приблизить продукт к запросам клиента (внутреннего и внешнего). Это та часть работы, за которую платит клиент. Примеры: продажа товара клиенту, доставка покупки на дом. Соответственно, потери – это все операции, которые требуют затрат ресурсов, но не увеличивают ценность готового товара или услуги.

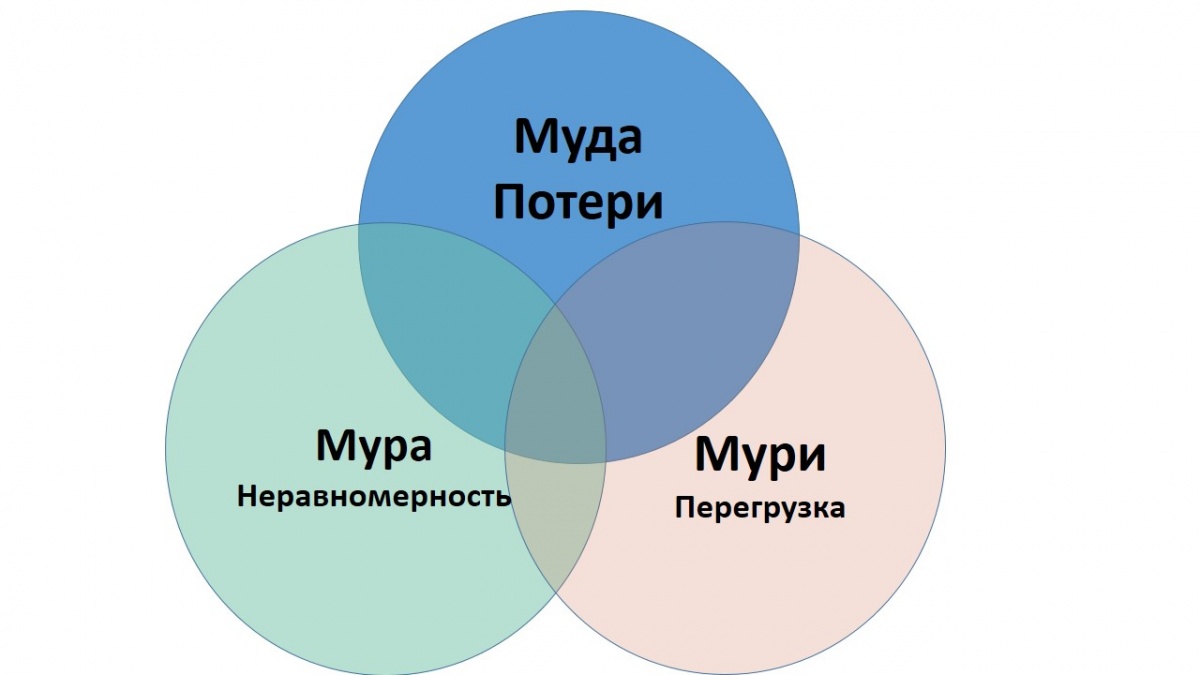

Когда речь заходит о производственных потерях, в бережливом производстве принято использовать термин “мура”. Избавление от “мура” является основой бережливого подхода. Однако существуют и две других “М”, которые совместно с “мура” представляют собой единую систему.

• Muda (бесполезные действия или потери) - Муда означает действия, не добавляющие ценности. Это могут быть действия, увеличивающие время выполнения заказа, излишняя транспортировка или перемещения, накопление запасов, ожидание и т.д. Мудой принято называть восемь потерь на производстве, которые будут рассмотрены дальше.

• Muri (перегрузка) - Мури означает перегрузку людей и оборудования, то есть работа людей и оборудования на пределе возможностей. Зачастую такая перегрузка вызывает проблемы с качеством, и более того, может угрожать безопасности рабочих. Перегрузка оборудования может привести к авариям и соответственно к массовым дефектам.

• Mura (неравномерность) - Мура по сути является результатом муда и мури и означает неравномерность. Неравномерность эта проявляется в загруженности производственных процессов. Может быть так, что процессы перегружены и ресурсы не справляются с работой. В обратном случае, процессы могут быть не до загружены из-за недостаточной работы. Такая неравномерность “мура” может возникать на одной производственной площадке. Чаще всего такие колебания возникают из-за неправильно составленных графиков производства, вызванных неравномерными объемами производства.

Тайити Оно, основатель производственной системы компании Тойота, выделял семь типов бесполезных действий:

- Перепроизводство (в офисной деятельности - переизбыток информации) - поставлять в следующий процесс больше, чем ему требуется. Пример - закупать больше, чем успеваем продать по сроку годности.

- Ожидание. Пример – наблюдать за работой оборудования, ожидать подписи.

- Ненужная транспортировка. Пример – ходьба за документами, перемещение изделия с места на место без изменения его состояния.

- Избыточная работа. Пример - сбор дополнительной информации для 100% точности, если достаточно приближенных оценок.

- Излишние запасы (чаще всего возникают в результате перепроизводства).

- Ненужные движения. Пример – поиск необходимого инвентаря, требуемых для работы файлов.

- Переделывание (исправления ошибок).

- Иногда к ним добавляют восьмой тип – нереализованный потенциал сотрудников (все, что они могут сделать, но не делают, например, из-за невостребованности своих навыков на конкретном предприятии).

Часто все операции делят на две части: добавляющие и не добавляющие ценности. Но более точным будет подразделение на три типа:

• Операции, добавляющие ценность (Value-Adding Work, AV) – т.е. те операции, которые потребитель готов оплачивать. Их нельзя исключить из процесса, но можно усовершенствовать.

• Операции, не добавляющие ценности (Non-Value-Adding Work) – т.е. операции, в результате которых не создается дополнительная ценность для потребителя, но которые необходимы для того, чтобы стало возможным выполнение работ, добавляющих ценность. К работам такого типа можно отнести проведение проверок, контроль качества, организация работы с персоналом, бухгалтерский учет и т.п. Такие операции еще называют muda первого рода (M1).

• Прямые потери (Waste) – т.е. работы, которые сами по себе не добавляют ценности и при этом не способствуют ее добавлению. Прямые потери еще называют muda второго рода (M2).

Использование трех категорий позволяет избежать разногласий и конфликтов, поскольку мало кому хочется признавать, что его работа не добавляет продукции ценности в глазах потребителя. Операции, не добавляющие ценности (в т.ч. прямые потери), являются кандидатом на устранение. Операции, добавляющие ценность, являются кандидатами на усовершенствование для обеспечения стабильности процесса (что означает также отсутствие перегрузок и неравномерности) или сокращения времени их выполнения.

Инструмент - средство осуществления действий, направленных на решение определенных задач или достижение определенной цели.

Метод - систематизированная совокупность шагов, действий, которые необходимо предпринять, чтобы решить определенную задачу или достичь определенной цели.

Бережливое производство предполагает использование целого набора инструментов:

- Кайдзен (Kaizen) – философия непрерывного совершенствования, улучшения небольшими шагами, в противовес масштабным и дорогим инвестициям;

- Карта потока создания ценности (VSM - Value Stream Mapping);

- Управление всей цепью поставок (TFM – Total Flow Maintenance), поставка изделий «точно вовремя» (JIT – Just-in-Time);

- Упорядочение (5S);

- Быстрая переналадка (SMED – Single-Minute-Exchange-of-Die);

- Уход за оборудованием силами самих операторов (TPM – Total Productive Maintenance)

| Наименование метода | Назначение метода | Краткое описание |

|---|---|---|

| Стандартизация работы | Достижение наилучшего, воспроизводимого способа выполнения работы, обеспечивающего должный уровень безопасности, качества и производительности | Стандартизация работы - точное описание каждого действия, порядка и правил осуществления производственной деятельности, включая определение времени выполнения действий, последовательности операций и необходимого уровня запасов |

| Организация рабочего пространства (5S) | Создание условий для эффективного выполнения операций, экономии времени, повышения производительности и безопасности труда; создание и поддержание порядка и чистоты на каждом рабочем месте | Совокупность шагов по организации и подержанию порядка на рабочих местах, начиная от поиска источников беспорядка до внедрения системы постоянного совершенствования рабочего пространства: сортировка, самоорганизация, систематическая уборка, стандартизация, совершенствование |

| Картирование потока создания ценности | Наглядное представление потока создания ценности, его характеристик с целью поиска и сокращения потерь, и улучшение потока с точки зрения сокращения всех видов потерь и удовлетворения требований потребителя | Картирование потока создания ценности - метод, направленный на создание визуального образа информационных и материальных потоков, необходимых для выполнения заказа потребителя. Различают два вида карты: карта текущего состояния и карта будущего состояния |

| Визуализация | Отображение информации в режиме реального времени для ее передачи работникам и принятия правильных управленческих решений | Расположение всех инструментов, деталей, производственных стадий и информации о результативности работы производственной системы таким образом, чтобы они были четко видимы, и чтобы каждый участник производственного процесса моментально мог оценить состояние системы |

| Быстрая переналадка (SMED) | Сокращение времени, необходимого для наладки, настройки оборудования с производства одного вида изделия на производство изделия другого вида | Метод направлен на сокращение времени переналадки оборудования за счет преобразования внутренних действий по переналадке во внешние. Внутренние действия - действия, которые совершаются при неработающем оборудовании. Внешние действия - действия, которые выполняются во время работы оборудования |

| Защита от непреднамеренных ошибок (Poka-Yoke) | Предупреждение появления непреднамеренных ошибок и их оперативное устранение | Устройства защиты от непреднамеренных ошибок выполняют три основные функции: предупреждение (операция не может начаться, поскольку устройство защиты от непреднамеренных ошибок обнаруживает ошибку до начала выполнения операции); контроль (операция не может завершиться, поскольку устройство защиты от непреднамеренных ошибок не позволяет детали покинуть место обработки, если операция была произведена с ошибкой или обработка полностью не завершена); остановка (деталь не может попасть на следующую операцию, поскольку устройство защиты от непреднамеренных ошибок обнаруживает изготовленную несоответствующую деталь) |

| Канбан | Производство требуемого внутренним и внешним потребителем объема продукции точно во время на основе принципа вытягивания. | Канбан - информационная система, которая регулирует процессы снабжения материалами, производства и транспортирования продукции в нужном количестве и в нужное время на каждой производственной операции |

| Всеобщее обслуживание оборудования (ТРМ) | Планирование и реализация мероприятий по предупреждению и устранению потерь, связанных с оборудованием | Всеобщее обслуживание оборудования - система обслуживания оборудования, направленная на повышение эффективности его использования за счет предупреждения и устранения потерь на протяжении всего жизненного цикла оборудования. Всеобщее обслуживание оборудования предполагает вовлечение всех работников в деятельность по предупреждению и устранению потерь, связанных с оборудованием |

Теория ограничений и бережливое производство являются системными методиками улучшения эффективности производства. Тем не менее, данные методики имеют очень разные подходы:

- Теория ограничений фокусируется на определении и устранении ограничений, которые уменьшают объем выпуска. Следовательно, успешное применение методики ведет к увеличению производительности.

- Бережливое производство фокусируется на устранении неоправданных потерь в процессе производства. Следовательно, успешное применение методики ведет к снижению издержек производства.

| Предмет | Теория ограничений | Бережливое производство |

|---|---|---|

| Цель | Рост объемов выпуска | Устранение потерь |

| Фокус | Одиночный фокус на ограничении (пока оно не перестанет быть ограничением) | Широкий фокус на устранении потерь в процессе производства. |

| Результат | Рост производительности | Снижение издержек производства |

| Материально-производственные запасы | Поддержание материально-производственных запасов на необходимом уровне для максимизации выпуска при наличии ограничении | Практически полное устранение материально-производственных запасов |

| Ритмичность процесса | Создает дисбаланс для максимизации объема выпуска при ограничении | Создает баланс для устранения потерь (избыточная мощность) |

| Определение ритма | Ограничение определяет ритм (Барабан-буфер-верёвка) | Потребитель определяет ритм (время такта) |

С точки зрения теории ограничений, более практичной и менее затратной является поддержка избыточных мощностей для нелимитирующих факторов (т.е. преднамеренно несбалансированная линия), чем попытка устранения всех источников колебаний (что необходимо для эффективной работы со сбалансированной линией). Устранение колебаний также существенно в ТОС, но данному фактору просто уделяется меньше внимания, чем росту объема выпуска продукции.

Бережливое производство (БП) – международно-признанная и известная система для повышения эффективности производства, в отношении которой до недавнего времени не предпринимались попытки по стандартизации и облечению лучших мировых практик в общедоступные формы стандарта.

Начиная с 2014 года, в Российской Федерации началась разработка и публикация серии стандартов, описывающих модель системы менеджмента бережливого производства, требования к ее отдельным элементам, инструменты бережливого производства для помощи организациям в их внедрении для повышения удовлетворенности потребителей, эффективности своих производств и сокращении потерь.

Серия стандартов ГОСТ Р по бережливому производству включает в себя:

-

ГОСТ Р 56020-2014 — Бережливое производство. Основные положения и словарь.

ГОСТ Р 56020-2014 отменяется с 01.08.2021. Заменен ГОСТ Р 56020-2020 (приказ Росстандарта от 19.08.2020 N 513-ст, ИУС 11-2020).

-

ГОСТ Р 56404-2015 — Бережливое производство. Требования к системам менеджмента.

ГОСТ Р 56404-2015 отменяется с 01.09.2021. Заменен ГОСТ Р 56404-2021 (приказ Росстандарта от 27.04.2021 N 286-ст).

-

ГОСТ Р 56405-2015 — Бережливое производство. Процесс сертификации систем менеджмента. Процедура оценки.

-

ГОСТ Р 56406-2015 — Бережливое производство. Аудит. Вопросы для оценки системы менеджмента.

ГОСТ Р 56406-2015 отменяется с 01.09.2021. Заменен ГОСТ Р 56406-2021 (приказ Росстандарта от 27.04.2021 N 284-ст).

-

ГОСТ Р 56407-2015 — Бережливое производство. Основные методы и инструменты.

-

ГОСТ Р 56906-2016 — Бережливое производство. Организация рабочего пространства (5S).

-

ГОСТ Р 56907-2016 — Бережливое производство. Визуализация.

-

ГОСТ Р 56908-2016 — Бережливое производство. Стандартизация работы.

-

ГОСТ Р 57523-2017 — Бережливое производство. Руководство по системе подготовки персонала.

-

ГОСТ Р 57524-2017 — Бережливое производство. Поток создания ценности.

-

ГОСТ Р 57522-2017 — Бережливое производство. Руководство по интегрированной системе.

- Бережливое производство.

- Бережливое производство.

- Сравнение теории ограничений и бережливого производства.

- Теория ограничений и бережливое производство вместе.

- Бережливое производство (БП) (Стандартизация в РФ)

- ГОСТ Р 56020-2014 — Бережливое производство. Основные положения и словарь.

- ГОСТ Р 56020-2020

- ГОСТ Р 56404-2015 — Бережливое производство. Требования к системам менеджмента.

- ГОСТ Р 56404-2021

- ГОСТ Р 56405-2015 — Бережливое производство. Процесс сертификации систем менеджмента. Процедура оценки.

- ГОСТ Р 56406-2015 — Бережливое производство. Аудит. Вопросы для оценки системы менеджмента.

- ГОСТ Р 56406-2021

- ГОСТ Р 56407-2015 — Бережливое производство. Основные методы и инструменты.

- ГОСТ Р 56906-2016 — Бережливое производство. Организация рабочего пространства (5S).

- ГОСТ Р 56907-2016 — Бережливое производство. Визуализация.

- ГОСТ Р 56908-2016 — Бережливое производство. Стандартизация работы.

- ГОСТ Р 57523-2017 — Бережливое производство. Руководство по системе подготовки персонала.

- ГОСТ Р 57524-2017 — Бережливое производство. Поток создания ценности.

- ГОСТ Р 57522-2017 — Бережливое производство. Руководство по интегрированной системе.