-

Notifications

You must be signed in to change notification settings - Fork 7

exam02 7

Реферат к лекции 2 (18). Типологии информационных систем.

Выполнил: Михайлуца Надежда | ИДБ-19-05

Проверил: Салова София | ИДБ-19-05

Планирование – основное звено в системе управления производством. От того, насколько оно будет точным, зависит эффективность работы предприятия, его финансовые показатели и положение на рынке. При этом планирование производства должно быть одновременно гибким по отношению к меняющимся потребностям рынка и адаптированным под реальные возможности конкретного производства.

APS (сокр. от англ. Advanced Planning & Scheduling — усовершенствованное планирование) — система синхронного планирования производства, ориентированная на интеграцию планирования звеньев цепи поставок, с учетом всех особенностей и ограничения производства. Идеей и целью системы APS является обеспечение пользователя инструментом, с помощью которого он сможет контролировать и оптимизировать бизнес-процессы. Стратегии критической обработки могут быть распознаны и целенаправленно оптимизированы. Главной особенностью данного ПО является возможность построения расписания работы оборудования в рамках всего предприятия.

- Sales and Demand Forecasting (прогнозирование сбыта и спроса). Данный модуль обобщает прогнозы, генерированные на основе «истории» спроса статистической системой, и ожидаемые пользователем изменения условий рынка по цепочке поставщиков. Благодаря данному модулю менеджеры могут отслеживать состояние запасов товарно-материальных ценностей и параметры пополнения запасов для каждого продукта в местах его складирования.

- Master Production Scheduling & Rough-Cut Capacity Planning (основной производственный план и общее планирование загрузки производственных мощностей). Данный модуль даёт возможность проанализировать различные сценарии, чтобы разработать производственный план, соответствующий потребностям, как существующего портфеля заказов, так и прогнозируемого объёма продаж с учётом доступных ресурсов компании. Модуль Rough Cut Capacity Planning (общее планирование загрузки мощностей) предоставляет возможность формирования «обобщенных» планов загрузки производственных мощностей на основании информации, полученной от компонента Master Production Scheduling, а также просматривать запланированные потребности в ресурсах и сравнивать их с существующими ограничениями. Это позволяет выявить все группы критических ресурсов, включая рабочую силу, оборудование, энергоресурсы, материалы и складские помещения, и сравнить альтернативные модели календарных графиков, чтобы достичь необходимого уровня использования критических ресурсов при реализации моделируемого плана.

- Production Planning&Finite Capacity Scheduling (планирование производства и детальное планирование загрузки производственных мощностей). Данный модуль позволяет учитывать динамику и реальное состояние дел, чтобы формировать календарные графики в соответствии с доступностью ресурсов (оборудование, рабочая сила, хранилища, источники энергии, основные материалы).

- Ortems APS

- ИТРП:Процессное производство

- Галактика_АММ_(Advanced_Manufacturing_Management)

- Райтстеп СПМ - Система Планирования и Мониторинга Lean SCMo ERP

- интеграция проектировки производства в среду планирования цепи поставок;

- ориентирование плана производства в первую очередь на потребности конечных потребителей (прогнозы, заказы) и их возможное привлечение к процессу создания плана, учету возможностей производства и времени поставки материалов и комплектующих поставщиками;

- имеется в виду синхронизация планов регионально разделенных производственных площадок и дистрибьюторских центров.

- планирование с точностью до секунды;

- прямое (все производственные заказы и заказы на поставку стараются выполниться как можно раньше) и обратное планирование (заказы на производство должны завершиться к определённой дате, заказы на закупку должны выполниться к тому моменту, когда они будут использованы в производстве);

- многоуровневая агрегация/волновое сглаживание, обеспечивающие прогнозирование сверху вниз, снизу вверх и от середины (в обе стороны);

- корректировка прогноза может осуществляться как на уровне редактирования числовых данных, так и с помощью мыши в графическом представлении;

- может учитываться характер жизненного цикла продукта, при этом принимаются во внимание периоды освоения новых продуктов и снятия с производства старых;

- неограниченное число определяемых пользователем единиц измерения;

- множество алгоритмов и параметров расчёта пополнения запасов;

- прогнозирование и отслеживание материально-производственных запасов;

- контроль над исполнением и уведомления в графическом формате, а также в виде отчётов.

- Высокая скорость создания планов. В APS используются алгоритмы современной математики, позволяющие быстро проводить сложные расчеты. Поэтому планирование занимает несколько минут в отличие от транзакционных систем, в которых расчет плана может происходить в течение нескольких часов.

- Оперативная реакция на отклонения. В традиционных системах планирование происходит последовательно, в результате производство основывается на плане, который устарел из-за поступления новых заказов и других изменений. APS проводят расчеты одновременно и в реальном времени, создавая синхронизированные, оптимальные планы, основанные на оперативных данных. В любой момент планы можно актуализировать – внести изменения, соответствующие новым обстоятельствам.

- Точность и детализация. APS точно прогнозирует сроки и создает реалистичные планы, учитывающие множество критериев: пропускную способность, проблемные места, особенности технологического процесса, характеристики оборудования, заказы, распределенные по приоритетам, и т.д.

- Визуализация сложных процессов. В системах APS предусмотрены удобные инструменты для анализа и изменения планов: различные графики, отчеты, а также диаграмма Ганта, в которой наглядно отображаются все производственные процессы.

- Создание сценариев «что, если». Эта функция позволяет создавать альтернативные копии производственного плана, чтобы протестировать различные изменения. Таким образом можно определить, какой производственный график принесет наибольшую прибыль и будет иметь наименьшее количество просроченных заказов, стоит ли запускать дополнительное оборудование с точки зрения прибыли и эффективности и т.д.

APS-системы представляют собой модульные информационные системы для интегрированной поддержки процессов межпроизводственного планирования и управления. Как правило, APS-системы получают данные из ERP-системы, и поэтому применяются совместно с ней. Содержащиеся в ERP-системе основные данные и данные планирования, времени пополнения запасов, информация о производственных мощностях являются отправным пунктом для того, чтобы осуществлять комплексный процесс планирования в цепи поставок. APS-системы не заменяют ERP-системы, а дополняют их функциональность в области оптимизации производственных процессов. Интегрируя данные из ERP-системы, APS-системы фактически образуют новый уровень планирования производства

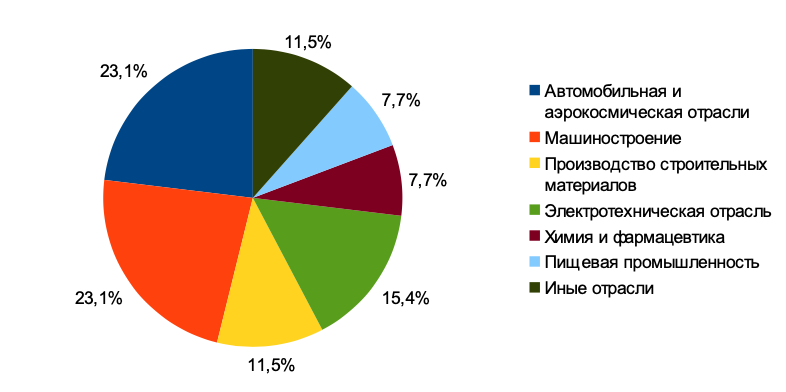

Ниже приведено распределение внедрений в разрезе отраслей внедрения одной из систем на российских предприятиях:

EAM(Enterprise Asset Management-управление активами предприятия) — систематическая и скоординированная деятельность организации, нацеленная на оптимальное управление физическими активами и режимами их работы, рисками и расходами на протяжении всего жизненного цикла для достижения и выполнения стратегических планов организации.

ЕАМ-система — прикладное программное обеспечение управления основными фондами предприятия в рамках стратегии EAM.

Стратегия EAM подразумевает систематическую и скоординированную деятельность предприятия, нацеленную на оптимальное управление физическими активами и режимами их работы, управление рисками и расходами на протяжении всего жизненного цикла для достижения и выполнения стратегических планов. Применение стратегии ориентировано на сокращение затрат на техническое обслуживание, ремонт и материально-техническое обеспечение без снижения уровня надёжности, и на повышение производственных показателей оборудования без увеличения затрат.

- учет основных производственных фондов (активов) предприятия;

- контроль и диагностика технического состояния активов;

- техническое обслуживание и ремонты (ТОиР);

- материально-техническое обеспечение ТОиР (управление запасами и закупками);

- управление трудовыми ресурсами;

- управление договорами;

- управление финансами в части ТОиР.

- ведение реестра производственных активов: оборудования, технических установок, агрегатов их компонентов и запасных частей;

- учет истории изменения характеристик активов, их движения, отказов, простоев и выполняемых над ними работ;

- ведение базы данных стандартов и нормативов;

- ведение технических данных, спецификаций и инструкций для регламентных работ;

- автоматизированное планирование периодических регламентных работ: текущих и капитальных ремонтов, тех. обслуживания и других работ;

- подготовка нарядов в соответствии с техническими нормативами и графиками регламентных работ;

- планирование и контроль исполнения нарядов как по периодическим, так и внеплановым работам;

- отчетность о выполнении нарядов – объемы работ, рабочее время, использованные материалы и понесенные затраты, задействованные сотрудники, итоги работ;

- ведение базы знаний типовых неисправностей и методов их устранения;

- контроль уровня складских запасов материалов, запасных частей и инструментов, их распределение по складам и внутри складов;

- контроль использования и возврата инструментов, материалов и запасных частей для выполнения нарядов;

- ведение реестра поставщиков и контрактов.

- выполняется инвентаризация активов, фондов, складских запасов, техники, инструментов и упорядочивается их учет;

- формируется библиотека типовых работ с указанием потребностей в определенных материалах, людских ресурсах, необходимости выполнения тех или иных операций, связанных с повышенной опасностью или отключением оборудования;

- упорядочивается деятельность по регулярным осмотрам, текущему планированию ремонтных работ и управлению ресурсами;

- автоматизируется процесс определения потребностей в запасных частях, инструментах и материалах;

- обеспечивается прозрачное обоснование стоимости работ и потребности в ресурсах, облегчающее получение средств.

EAM-система позволяет осуществлять стратегическое планирование ремонтов и решать задачи более высокого уровня:

- планировать профилактические работы, исходя из накопленной статистики износа и отказов оборудования, обеспечивая опережающее устранение неисправностей;

- «передвигать» и объединять работы, сокращая время простоев ремонтируемых активов;

- сократить складские запасы;

- стратегически планировать работы и закупочную деятельность, сокращая время простоя ресурсов (людей и техники) и добиваясь выгодных ценовых предложений за счет консолидации закупок;

- принимать обоснованные стратегические решения при планировании приобретения и списания активов.

Внедрение EAM-решения наиболее эффективно в горнодобывающей промышленности, металлургии, нефтяной и газовой промышленности, энергетике, машиностроении и других производственных сферах деятельности.

Cтатистика внедрений ЕАМ- систем свидетельствует об их чрезвычайно высокой отдаче. На практике большинство проектов окупается менее чем за два года. При этом типовым результатом является сокращение затрат на ремонтные работы на 20%. Согласно исследованиям консалтинговой группы A.T. Kearney, изученные случаи внедрения EAM-систем характеризовались получением, в среднем, следующих выгод:

- Повышение производительности работ по ТОРО 29%

- Повышение коэффициента готовности 17%

- Сокращение складских запасов 21%

- Уменьшение случаев нехватки запасов 29%

- Увеличение доли плановых ремонтов 78%

- Сокращение аварийных работ 31%

- Сокращение сверхурочных работ 22%

- Сокращение времени ожидания запчастей 29%

- Сокращение срочных закупок ТМЦ 29%

- Более выгодные цены на закупаемые ТМЦ 18%

Для повышения прозрачности, связанной с активами, для уменьшения задержек, для прекращения практики реактивного обслуживания и устранения трудностей с соблюдением ключевых показателей эффективности и показателей производительности.